粘鋼包鋼加固有什麽特點,施工(gōng)時有哪些(xiē)注意事項

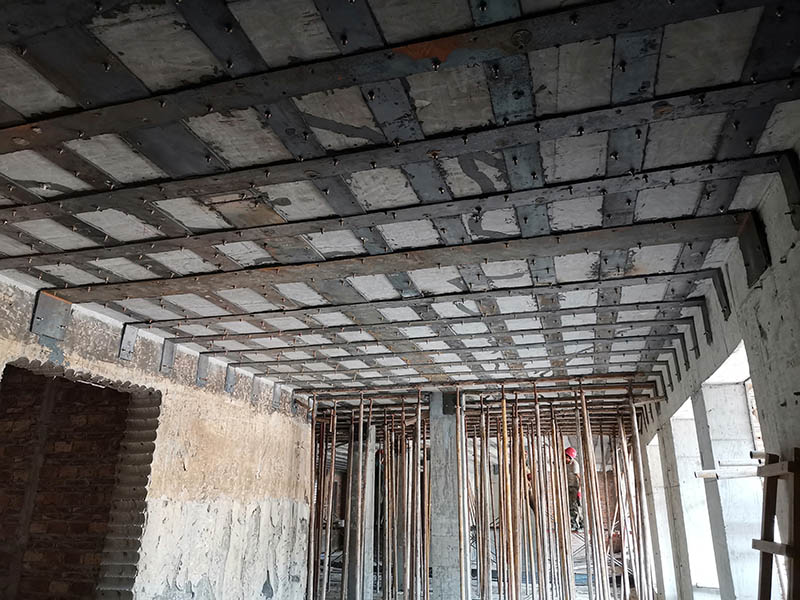

樓板粘鋼加固

一、粘鋼加固簡介

二十世紀最(zuì)後幾(jǐ)年興起的粘鋼法,目前已被大家廣泛認同,幾乎變成傳(chuán)統工藝了,當年由於粘鋼法的出現,使更傳統(tǒng)的混(hún)凝(níng)土加大(dà)斷麵加固法逐漸消失,現(xiàn)在,與碳纖維加固法並(bìng)駕(jià)齊驅,使粘鋼工藝受到挑戰。

然而,粘鋼法以其獨特優點,不會退出(chū)加固舞台。首(shǒu)先是造價較低,斷(duàn)麵(miàn)為(wéi) 5x100 的 Q235b 鋼板,能提供的設計強度約為 5x100x215=107(千牛(niú)),若改為 100 寬.0167mm 厚的(de)碳(tàn)纖維布,假定碳布的設計強度(dù)為 3500Mpa。則碳布提供的設計強度(dù)為 0.167x100x3500=58(千牛),稍微粗(cū)略地說,粘一層 5 厚鋼板和(hé)粘

兩層碳布強度相當,可是粘貼 5 厚鋼板比起粘貼雙層碳布,造價要節省一些,其次(cì),粘鋼時一(yī)般采用加壓用膨脹螺栓(shuān),螺栓的存在(zài)使鋼板和混凝土構件的(de)整體性更好,而粘鋼兩層碳布,因剪力後滯,存在材料降效現象;另外,鋼板不象碳布那樣易損,便於裝修。粘鋼(gāng)法相對於粘碳法,缺點在於工藝較複雜,施工速度較(jiào)慢,噪(zào)音大,需(xū)動(dòng)火。

粘鋼法是通過結構(gòu)膠粘劑,將鋼(gāng)板粘貼(tiē)到混凝土(tǔ)構件,相當於對被加固構件(jiàn)進行了體外(wài)配筋,粘鋼法不僅(jǐn)提高了被加固構件的強度(dù),對裂縫(féng)的開展及撓度均有(yǒu)抑製。粘(zhān)鋼加(jiā)固適(shì)用於受彎、受拉、受剪構(gòu)件,充分利用(yòng)原(yuán) 構(gòu)件的承載力,通過後(hòu)粘鋼板和原構件的共同作(zuò)用,大幅提 高承載能力。粘鋼加固施工簡便、可靠,基本不增(zēng)加(jiā)構件自(zì)重、不影響構件外形,加固後 72 小時即可投入使用。

二、主要內容特點

1、施工簡(jiǎn)便、快捷、基本不增加被加固構件斷麵尺寸和重(chóng)量。

2、建築結構膠將鋼板(型(xíng)鋼)與混凝土緊密粘(zhān)接,將加(jiā)固件與(yǔ)被加固體合(hé)為一體,結構膠固化時間短,完全固化後即可以正常受力工(gōng)作。

三、施工要求

1.本加固工程的施工必須(xū)由具有特種工程專業承包(bāo)資質的專業公司完成。施工前(qián)應做好詳細的施工組織計劃及安全措施計劃,並進行圖紙會審及技術交底。

2、構件進行加固前,應優先考慮將原結構構件除其自重外進行卸荷如無法卸荷時應及時向設計人員反饋得到設計允許後方可施工。

3、在加固工程中(zhōng)若發現原結構件有開裂、腐蝕、鑄(zhù)蝕、老化以及(jí)與圖紙不一致的情況施工單位應進(jìn)行記錄檢查(chá)結構損壞的程度,向設計人員反饋,得(dé)到設計人員同意後方可繼續相關的加固修複工作。

5、使用環境溫度不超過(guò) 5~60℃,相對濕度不大於 70%及(jí)無化學腐蝕的使用條件(jiàn)為限,否則應采取有效的防護措施(shī)。

6、當構件(jiàn)混凝上強度等級低於 Cl5 時,不宜采用(yòng)本法加固

框(kuàng)架梁粘鋼加固

四、外粘鋼板加固工藝(yì)

1、施工流(liú)程

混凝土表麵劃線,確定鋼板安裝(zhuāng)位置--混(hún)凝土表麵及(jí)鋼板表(biǎo)麵處理--錨固螺栓孔定位及鑽孔、清孔--灌膠、固定錨固螺栓--鋼板鑽孔--配製結構膠--塗膠粘貼、嵌(qiàn)固鋼板--養護、固化--

自檢--鋼板表麵防鏽處理

2、鋼板粘貼工序及技術要求

2.1、鋼板備料

根據現場要求尺(chǐ)寸切(qiē)割鋼(gāng)板及加工成型

2.2、混凝土表麵處理

2.2.1、在混凝(níng)土表麵劃線,確定嵌固粘貼鋼板的位置。

2.2.2、在粘貼(tiē)鋼板範圍內的混凝土表麵進行第一次處理,除去表麵不良混凝土,將表麵突出部份鑿平,使混凝土表(biǎo)麵盡可能平整(zhěng),然後用鑿毛機(jī)或鋼絲刷(shuā)對混凝土表麵打磨,除去表麵鬆散物和浮漿,並用無油空氣吹風機(jī)除粉粒及灰塵。

2.3、錨固螺栓定位及鑽(zuàn)孔

2.3.1、按設計圖紙在混凝土表麵劃線,確定錨固螺栓的位(wèi)置。

2.3.2、鑽孔,孔徑(jìng)14~16mm,孔(kǒng)深10cm。

2.3.3、清除孔內鬆(sōng)散浮渣,用無(wú)油空氣(qì)吹風機(jī)吹孔,清除孔內殘餘灰塵。

2.4、灌膠、固定錨固螺栓(shuān)

2.4.2、將M8螺栓除鏽(xiù),要求螺栓表麵無鏽、無油(yóu)汙。然後將螺栓埋入孔內,膠體應充滿錨(máo)固螺栓孔(kǒng)。

2.4.3、膠體養化24小時固(gù)化後,方可嵌固(gù)鋼板。

2.5、鋼板處理

2.5.1、用(yòng)砂(shā)輪機對鋼板表麵打磨(mó),打磨紋(wén)路應(yīng)與鋼板受(shòu)力方向垂直。要求鋼板出(chū)現金屬光澤、無鏽跡、打磨(mó)粗糙度越大(dà)越好。

2.5.2、按混(hún)凝土表麵錨固螺栓實際(jì)位置確定鋼板位置,並在鋼板上、下端(duān)確定灌漿、出漿孔。

2.5.3、鋼板鑽孔,錨固螺栓孔(kǒng)徑20mm,灌漿、出漿孔徑5mm。

2.6、配製粘結劑

粘結劑為液體結構膠,將甲(jiǎ)、乙兩組份按比例混(hún)合,用人工(gōng)或機械充分攪拌均勻,每次攪拌量(liàng)不宜過多。 攪拌機具及容(róng)器不得有油汙,應避(bì)免任何雜物進入容器(qì)。

2.7、嵌固鋼板

2.7.1、將清(qīng)洗後的鋼板套入錨固螺栓,利用螺栓塊調整鋼板與混凝土表麵之間的空隙。根據混凝土表麵平整情況,空(kōng)隙厚度一般應控製在(3—5mm)。

2.7.2、擰緊錨固(gù)螺栓螺母,將鋼板固定。

2.7.3、沿鋼板四周邊用封口膠封堵,使鋼(gāng)板與混凝(níng)土表(biǎo)麵之(zhī)間(jiān)形成密封空隙。

2.8、粘接質量檢查

用小錘輕輕敲擊鋼板,檢查鋼板與混(hún)凝(níng)土(tǔ)表(biǎo)麵粘結密實度(dù),若有空洞聲(shēng),表示該處粘結不密實,應采取補救措(cuò)施,若補救無效應剝下鋼板,重新粘接。

2.9、養護、固化

結構膠可在常溫下養護、固化,環境(jìng)溫(wēn)度(dù)保持在20℃以上時24小時(shí)具有一(yī)定強度,可拆除臨時固定夾具,3天後可受力使用,若低於15℃,可延長養護、固化時間,根據具體情況,一般10天左右可受(shòu)力使用。也可采取人(rén)工加溫養護、固化(huà)。

2.10、自檢、修補

以上各(gè)工序完(wán)成後,進行鋼板粘接質量全麵檢查,按(àn)規範要求,錨固(gù)區鋼板有效粘接麵積不少於90%,非錨固區不少於70%,檢查方法仍可采用(yòng)小錘輕輕敲擊鋼板,從聲響(xiǎng)判斷有無空洞。若不(bú)滿足要求可采用灌(guàn)膠補救措(cuò)施,若補救無效,應重新粘接。